Китай: лидер в монтаже электрощитков?

2026-01-11

Вопрос, который часто всплывает в разговорах с заказчиками и коллегами по цеху. Многие сразу представляют себе гигантские заводы и тонны дешёвой продукции. Но лидерство — это не только про объёмы. Это про подход, про технологичность процесса сборки и, что часто упускают из виду, про глубину понимания требований конкретного рынка. Попробую разложить по полочкам, исходя из того, что видел сам за годы работы с китайскими производителями и сборщиками.

От ?железа? до логики: в чём реальное преимущество?

Когда говорят про Китай и электрощиты, первое, что приходит в голову — компоненты. Автоматы, УЗО, реле. Да, здесь их производят в колоссальных количествах, и цены привлекательные. Но если бы дело было только в этом, то лидерство было бы условным. Сборка щита — это не просто соединение проводами купленных модулей. Это проектирование компоновки, расчёт сечений, обеспечение тепловых режимов, маркировка, тестирование. Вот где китайские компании, особенно те, что работают на экспорт, сделали огромный рывок.

Раньше часто сталкивался с тем, что присылали щит, собранный строго по схеме, но без учёта ?удобства монтажа? на месте. Все автоматы стоят плотно, затяжка клемм была, но доступ к ним для будущего обслуживания — проблема. Сейчас же вижу, что многие фабрики имеют собственные инженерные отделы, которые запрашивают не только однолинейную схему, но и условия эксплуатации. Они могут предложить альтернативную компоновку, чтобы оставить место для возможного расширения. Это уже уровень сервиса.

Возьмём, к примеру, компанию ООО Шаньдун Чжаохэ Электрик. Я не понаслышке знаком с их работой. Они не просто продают готовые щиты. На их сайте zhaohedianqi.ru видно, что они позиционируют себя именно как комплексный поставщик решений. В описании указано, что компания базируется в Цзинине, в провинции Шаньдун — регионе с мощной промышленной культурой. И это чувствуется. Когда мы делали для одного объекта партию щитов управления вентиляцией, их инженеры прислали несколько вариантов расположения частотных преобразователей внутри шкафа с расчётом воздушных потоков для охлаждения. Мелочь? Нет. Это предотвращает перегрев и отказ оборудования. Такое внимание к деталям и есть часть того, что формирует лидерство.

Миф о ?слепой? сборке и копировании

Распространённое заблуждение: китайские производители лишь копируют западные образцы. В чём-то это было справедливо лет 10-15 назад. Сейчас ситуация иная. Да, базовые принципы одинаковы везде. Но стандарты-то разные: ГОСТ, МЭК, UL. Хороший сборщик должен в них разбираться. И они разбираются.

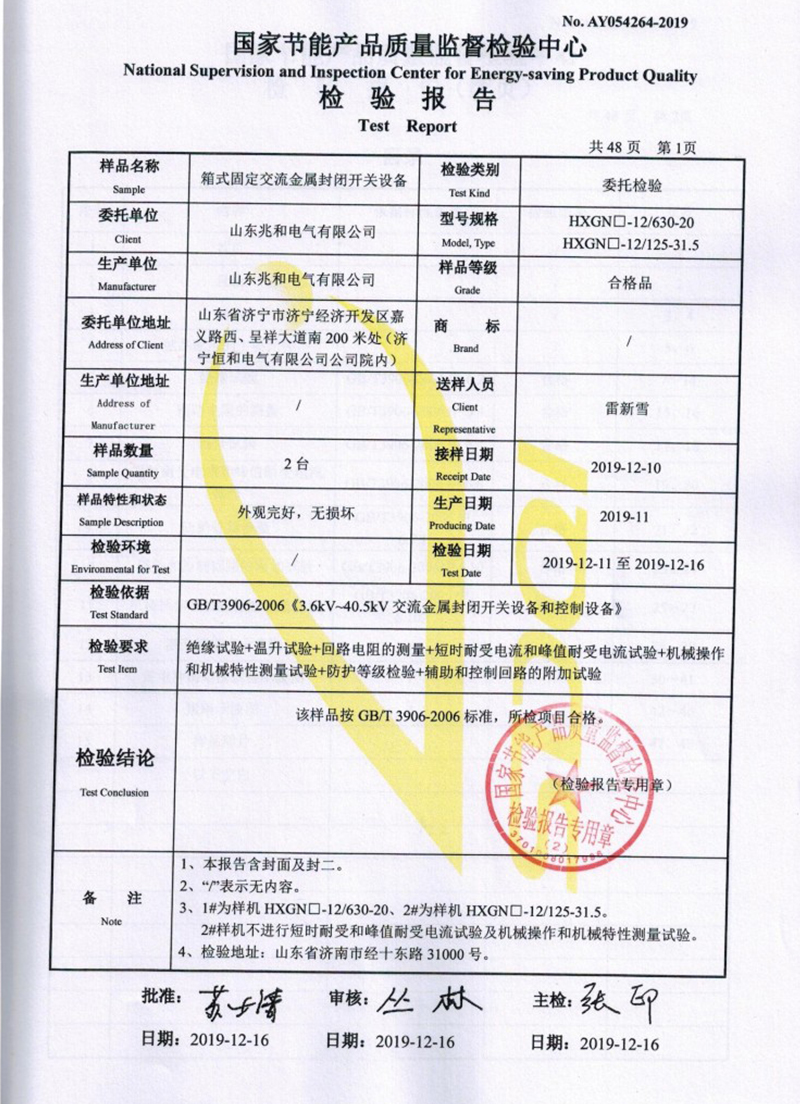

Помню историю с поставкой для проекта в Казахстан. Заказчик требовал соответствия нормам ЕАЭС, со всей необходимой документацией. Местные сборщики запросили огромную сумму и время. Обратились к китайским партнёрам, в том числе упомянутым выше. Ключевым был момент обсуждения маркировки проводов и шин. Они не просто сказали ?да, сделаем?, а прислали таблицу соответствия своих материалов требованиям техрегламента, с ссылками на сертификаты. Сборка была выполнена с цветовой маркировкой по ГОСТ (жёлто-зелёный для земли, синий для нуля), хотя для внутреннего китайского рынка это не используется. Это адаптация.

Ошибки, конечно, бывают. Был случай, когда в партии щитов для квартирного учёта перепутали номиналы вводных автоматов — поставили на 50А вместо 63А, как было в спецификации. Обнаружилось уже при приёмке. Реакция была показательной: не споры, а мгновенное признание ошибки, уточнение процесса контроля на производстве и срочная отправка правильных автоматов для замены на месте. Потеряли они на этом? Безусловно. Но сохранили репутацию. Это тоже элемент зрелости рынка.

Технологичность процесса: не там, где её ждут

Ожидаешь увидеть на сборочном заводе роботов-манипуляторов? Чаще всего их нет. Автоматизация в монтаже электрощитов в Китае проявляется в другом — в логистике компонентов и в системе проверок.

Конвейерная линия сборки выглядит довольно аскетично: столы, стеллажи с ячейками, набор инструментов. Но каждая ячейка на стеллаже — это детали под конкретный заказ. Комплектовщик по карте задания собирает ?корзину? компонентов, которая поступает к сборщику. Система штрих-кодирования минимизирует ошибку. Сам монтаж остаётся ручной работой, и это правильно — нужна гибкость.

Главный технологический скачок — в тестовом стенде. Раньше проверяли ?на искру? — подавали напряжение, смотрели, не коротит ли. Сейчас стандартом для серьёзных производителей стало комплексное тестирование: проверка сопротивления изоляции, цепи ?фаза-ноль?, срабатывания УЗО и автоматов, правильности коммутации всех цепей управления. Протокол теста часто прикладывают к щиту. Для заказчика это огромное снижение рисков при пусконаладке. Видел, как на том же заводе в Шаньдуне тестируют щит для насосной станции: подключили имитаторы двигателей, прогнали все алгоритмы работы от реле и ПЛК, проверили реакции на аварийные сигналы. Это уже не сборка, это предварительная пусконаладка.

Стоимость: где скрыта экономия?

Цена — первое, что привлекает. Но дешево — не всегда про низкое качество компонентов. Основная экономия достигается за счёт масштаба и вертикальной интеграции. У многих крупных сборщиков есть свои литейные цеха для корпусов, производство шин, штамповка деталей. Они не закупают тысячу корпусов у стороннего поставщика, а отливают их партией в десять тысяч, снижая себестоимость единицы.

Ещё один момент — оптимизация труда. Операции разбиты на простые повторяемые этапы. Один работник специализируется на установке и креплении DIN-реек и корпусов автоматов, другой — на раскладке и опрессовке проводов, третий — на установке шин. Скорость при таком подходе высокая, а требования к квалификации каждого отдельного работника — умеренные. Контроль качества ложится на финальные этапы и инженеров.

Но здесь же кроется и риск. Если система контроля даёт сбой, партия с однотипной ошибкой может уйти заказчику. Поэтому при выборе поставщика критически важно смотреть не только на ценник, но и на отлаженность процессов QC (контроля качества). Лично для меня индикатором всегда было наличие на заводе выделенного, хорошо оборудованного отдела QC, независимого от производственного цеха. У тех, кто работает на экспорт в Россию и СНГ, такой отдел обычно есть.

Будущее: цифровизация и индивидуальные решения

Куда всё движется? Судя по тенденциям, Китай в области электрощитков делает ставку на две вещи: цифровые двойники и гибкость под мелкосерийные заказы.

Всё чаще при обсуждении проекта просят не просто схему, а 3D-модель шкафа или полную проектную документацию в электронном виде. Их инженеры загружают её в свою систему, где автоматически проверяются коллизии (чтобы автомат не упирался в дверь, чтобы хватило места для изгиба проводов), оптимизируется раскрой монтажных панелей. Это сокращает время подготовки производства до нескольких часов.

А тренд на индивидуальные решения — это ответ на запрос рынка. Никто не хочет ждать месяцами щит для уникальной технологической линии. Способность быстро перестроить линию под нестандартный корпус или необычную компоновку — это и есть конкурентное преимущество. Видел, как на одной фабрике за день ?перекинули? линию со сборки стандартных распределительных щитов на шкафы управления с сенсорными панелями и сложной коммутацией. Это впечатляет.

Так лидер ли Китай в монтаже? Если говорить о массовом, качественном, технологически оснащённом и при этом экономически эффективном производстве — безусловно, да. Но это лидерство не даровое. Оно построено на умении учиться, адаптироваться и выстраивать процессы, которые закрывают конкретные, иногда очень специфические, потребности заказчиков по всему миру. И компании вроде ООО Шаньдун Чжаохэ Электрик — хорошее тому подтверждение. Они не просто собирают коробки с автоматами, они предлагают инженерный подход, что в нашей работе и является самой ценной валютой.